ブレーザー® パーフロロゴム(パーフロロエラストマー)Oリングは、従来のフッ素ゴムより耐熱性や耐薬品性に優れた高機能ゴムで、ニチアスが製品化しています。

ニチアス高機能パーフロロエラストマーOリング(FFKM)

耐プラズマ性特殊フッ素ゴム(特殊FKM)

ブレイザー®はニチアスの登録商標です。

ブレイザーOリング-S2は、オリジナル架橋剤と独自の配合技術により、従来のパーフロロエラストマーOリング(FFKM)やフッ素ゴム(FKM)では、使用困難であった蒸気、熱水、アミン類、エステル類、炭化水素類、塩素系溶媒など広範な薬品に最適で、圧縮破壊特性に優れ、急速減圧環境での使用にも適したゴムの中でもトップクラスの耐高温蒸気性、耐薬品性をもったパーフロロエラストマーOリングです。

●耐熱目安 : 320℃ ●標準硬度(Duro A) : 80

●従来のパーフロロエラストマー(FFKM)やフッ素ゴム(FKM)では使用困難であった蒸気、アミン類、エステル類、エーテル類、ケトン類、塩基類、炭化水素類、塩素系溶媒など広範囲な薬品のシールに最適です。

●急速減圧環境での使用にも適しています。

●高温下で圧縮破壊しにくいOリング材料です。

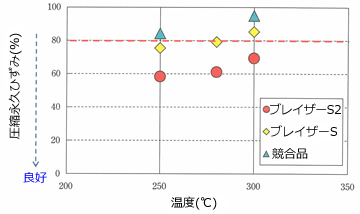

圧縮永久ひずみは、ゴムOリングのシール性によく使用される指標で、一般にゴムOリングの場合、圧縮永久ひずみが80%以上となると、シール性が損なわれOリングの寿命限界と言われています。

蒸気環境下における圧縮永久歪み試験において、競合品(耐蒸気用FFKM)は250℃で84%,300℃で95%、従来のブレイザーSも300℃においては85%であるのに対し、ブレイザーS2は250℃で58%,300℃においても69%であることから、耐蒸気性に優れたパーフロロエラストマーOリングであることが分かります。

蒸気環境下での圧縮永久歪み試験結果

【試験条件】

・蒸気温度250℃/280℃/300℃

・耐圧容器使用(容器は各温度の飽和蒸気圧)

・圧縮率25%

・試験時間72hr

・サンプルサイズφ3.53mm×25.0mm

耐蒸気性試験結果

| 試験体 | ブレイザーS2 | ブレイザーS | 競合品 | ||

|---|---|---|---|---|---|

| 320℃ | 72時間 | 試験前 |  |

|

|

| 試験後 |  |

|

|

||

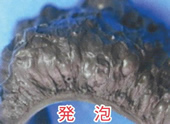

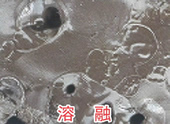

高温蒸気環境下において、競合品は加水分解により溶解しますが、ブレイザー Oリング-S2は加水分解されません。

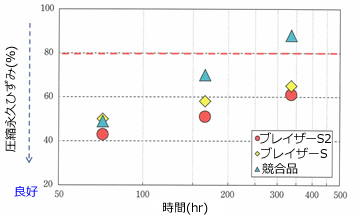

ブレイザーOリング-S2の耐熱性については、耐高温蒸気性と同様に優れており、従来品ブレイザーOリングS及び競合品と比較しても圧縮永久歪みの値が小さいことから耐熱性に優れていることが分かります。

圧縮永久歪み(大気中300℃)

【試験条件】

・試験温度:300℃

・試験時間:72hr,168hr,336hr

・圧縮率:25%

・サンプルサイズφ3.53mm×ID25mm

(AS568-214 Oリング)

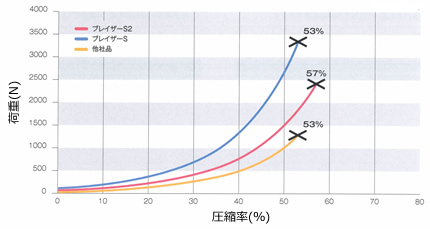

圧縮破壊特性は、所定の温度でゴムに加重をかけ圧縮した時の破壊されにくさを示す指標で、試験サンプルに割れなどが生じて破壊した点での圧縮率が大きいほど特性が良好と判断します。下のグラフの×で示した部分は荷重によりサンプルが破壊した点を示します。ブレイザー Oリング-S2は、同様のパーフロロゴム(FFKM)競合品と比べても300℃環境下で高圧縮率、高荷重まで破壊しにくい優れた圧縮破壊特性を示します。

300℃での圧縮破壊試験結果

【試験条件】

・温度300℃(空気中)

・圧縮速度0.1mm/min

・サンプルサイズφ3.53mm×50mm

高圧環境でゴムOリングを使用する場合、高圧によってゴムOリング内部に浸透したガスが、急速減圧の影響で膨張し、ゴムを破壊させる懸念がありますが、ブレイザーOリング-Sは、この急速減圧特性に優れています。

| 試験体 | ブレイザーS2 | ブレイザーS | 競合品 | ブレイザーネクスト |

|---|---|---|---|---|

| 試験後断面 |  |

|

|

|

| ダメージ点数 | 1~2 | 1~2 | 1~2 | 3 |

ダメージ点数の評価基準(試験後の内部状態)

1 : ダメージ無し

2 : カット面に亀裂やブリスタが1個

3 : カット面に亀裂やブリスタが50%未満

4 : カット面に亀裂やブリスタが50%以上

【試験条件】

・温度:100℃ ・圧力:15MPa ・流体:超臨界CO2 ・保持時間:24hr

・減圧速度:7MPa/min ・試料:太さφ3.53mm×30mm紐状

パーフロロゴム Oリング ブレイザーS2の一般特性を示します。

| 項目 | 単位 | ブレイザーS |

|---|---|---|

| 色調 | - | 黒 |

| 耐熱目安温度 | ℃ | 320 |

| タイプAデュロメーター硬さ | - | 82 |

| 引張強さ | Mpa | 27.5 |

| 伸び | % | 200 |

| 100%引張応力 | Mpa | 15.6 |

| 圧縮永久ひずみ(300℃×72hr) | % | 45 |

ブレイザーOリング-Sは、特殊な架橋系の採用と独自の配合技術により、従来のパーフロロゴム(FFKM)と比較して耐蒸気性(耐スチーム性)、耐熱性、圧壊特性、急速減圧特性を大幅に向上させたパーフロロゴムOリングです。

300℃の蒸気およびアミンなどの求核剤の環境下で安定したシール性を示しています。

●耐熱目安 : 300℃ ●標準硬度(Duro A) : 82

●従来のパーフロロゴム(FFKM)やフッ素ゴム(FKM)では使用困難であった蒸気、熱水、アミン類、エステル類、エーテル類、ケトン類、酸類、塩基類、炭化水素類、塩素系溶媒など広範囲な薬品のシールに最適です。

●急速減圧環境での使用にも適しています。

●高温下で圧縮破壊しにくいOリング材料です。

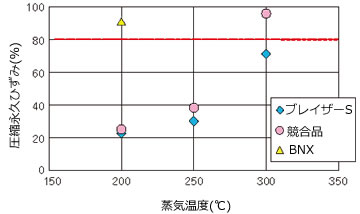

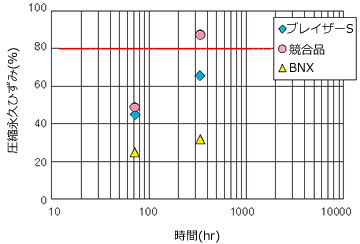

圧縮永久ひずみは、ゴムOリングのシール性によく使用される指標で、一般にゴムOリングの場合、圧縮永久ひずみが80%以上となると、シール性が損なわれOリングの寿命限界と言われています。

ブレイザー Oリング-Sは、300℃の蒸気環境下において、圧縮永久ひずみが80%を下回っており、外観の変化もほとんど見られませんので、高温蒸気環境において安定したシール性が期待できます。

蒸気環境下での圧縮永久歪み試験結果

【試験条件】

・蒸気温度200℃/250℃/300℃

・耐圧容器使用(容器は各温度の飽和蒸気圧)

・圧縮率20%

・試験時間72hr

・サンプルサイズφ3.53mm×20mm(紐状)

*BNX : ブレイザーネクスト

蒸気環境下での圧縮永久歪み試験後の外観

| 試験体 | ブレイザー S |

競合品 A |

ブレイザー ネクスト |

ブレイザー A |

3元系 FKM |

||

|---|---|---|---|---|---|---|---|

| 特徴 | 耐蒸気・耐急減圧 | 耐熱 | 耐薬品 | 耐蒸気 | |||

| 200℃ | 72h | CS(%) | 22 | 25 | 91 | 42 | 11 |

| 試験後外観 |  |

|

|

|

|

||

| 250℃ | CS(%) | 30 | 38 | 溶解 | 64 | 100 | |

| 試験後外観 |  |

|

|

|

|

||

| 300℃ | CS(%) | 71 | 96 | 未測定 | 未測定 | 未測定 | |

| 試験後外観 |  |

|

|||||

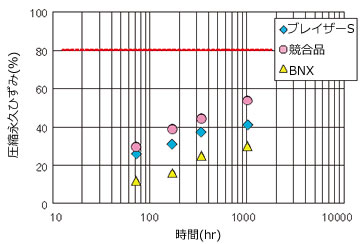

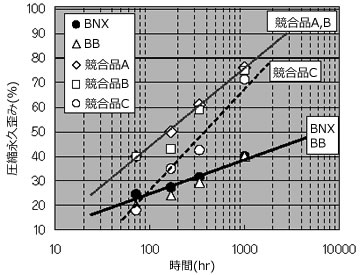

ブレイザーOリング-Sの耐熱性については、耐高温蒸気性と同様に優れており、大気中300℃における試験で、336時間経過した時点でも圧縮永久ひずみは、80%を下回っております。

| 圧縮永久ひずみ(大気中250℃) | 圧縮永久ひずみ(大気中300℃) |

|---|---|

|

|

*BNX : ブレイザーネクスト

【試験条件】

・試験温度/時間

・250℃/72,168,336,1008hr

・300℃/72,336hr

・圧縮率25%

・サンプルサイズφ3.53mm×ID25mm(AS568-214 Oリング)

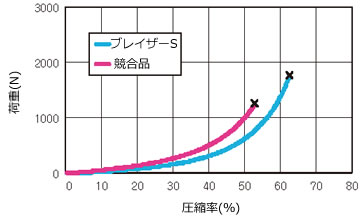

圧壊特性は、所定の温度でゴムに加重をかけ圧縮した時の破壊されにくさを示す指標で、ブレイザー Oリング-Sは、同様のパーフロロゴム(FFKM)競合品と比べても300℃環境下で高圧縮率、高荷重まで破壊しにくい優れた圧壊特性を示します。

300℃での圧壊試験結果

【試験条件】

・温度300℃(空気中)

・圧縮速度0.1mm/min

・サンプルサイズφ3.53mm×50mm(紐状)

高圧環境でゴムOリングを使用する場合、高圧によってゴムOリング内部に浸透したガスが、急速減圧の影響で膨張し、ゴムを破壊させる懸念がありますが、ブレイザーOリング-Sは、この急速減圧特性に優れています。

米国の防蝕技術協会の規格(NACE TM0297)に準拠した急速減圧試験結果

| 試験体 | ブレイザー S |

競合品 A |

ブレイザー ネクスト |

ブレイザー A |

3元系 FKM |

|---|---|---|---|---|---|

| 試験後断面 |  |

|

|

|

|

| ダメージ点数 | 1~2 | 1~2 | 3 | 3 | 3 |

ダメージ点数の評価基準(試験後の内部状態)

1 : ダメージ無し

2 : カット面に亀裂やブリスタが1個

3 : カット面に亀裂やブリスタが50%以下

4 : カット面に亀裂やブリスタが50%以上

パーフロロゴム Oリング ブレイザーSの一般特性を示します。

| 項目 | 単位 | ブレイザーS |

|---|---|---|

| 色調 | - | 黒 |

| 耐熱目安温度 | ℃ | 300 |

| タイプAデュロメーター硬さ | - | 82 |

| 引張強さ | Mpa | 27.5 |

| 伸び | % | 200 |

| 100%引張応力 | Mpa | 15.6 |

| 圧縮永久ひずみ(300℃×336hr) | % | 66 |

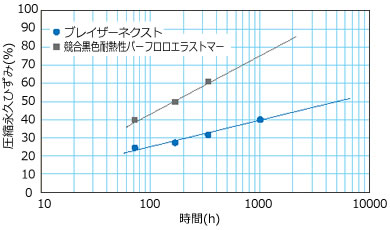

パーフロロゴム Oリング ブレイザーネクストは、従来の耐熱用FFKMの耐熱性を維持しつつ、純粋性、耐F2ガス性を大幅に向上させたOリングです。

他のゴムでは、使用が困難な過酷な環境下でのシールが可能です。

●耐熱目安 : 335℃ ●標準硬度(Duro A) : 76

圧縮永久ひずみは、ゴムOリングのシール性によく使用される指標で、一般にゴムOリングの場合、圧縮永久ひずみが80%以上となると、シール性が損なわれOリングの寿命限界と言われています。

パーフロロゴムOリング ブレイザーネクストは、300℃での圧縮永久ひずみが、同様の耐熱用パーフロロゴム(FFKM)Oリング競合品と比較しても、圧縮永久歪みが小さく、高温下での長期間安定したシール性が期待できます。

また、350℃での使用を薦めるものではありませんが、短期的な熱安定性の評価をするため、350℃加熱試験をすると、ブレイザーネクストは重量減少が少なく、耐熱性が優れていることが分かります。

300℃圧縮永久ひずみ試験結果

*BNX : ブレイザーネクスト

*BB : ブレイザーブラック

【試験条件】

・試験温度300℃

・圧縮率25%(300℃到達時)

・試験体サイズφ3.53mm×ID24.99mm

(AS568-214 Oリング)

350℃加熱試験後のOリング外観

| ブレイザーネクスト | 競合品A | 競合品B | 競合品C | |

|---|---|---|---|---|

| 加熱前 |  |

|

|

|

| 溶融なし | 溶融なし | 溶融なし | 溶融なし | |

| 72時間加熱後 |  |

|

|

|

| 溶融なし | 溶融 | 溶融なし | 溶融 | |

| 重量減少率(%) | 13 | - | 35 | - |

350℃での使用を薦めるものではありません。

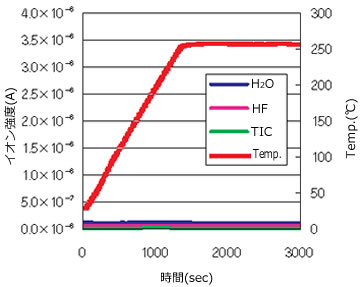

半導体製造においては、フッ素系ガスがクリーニング工程などで多く用いられるため、耐F2性は重要な要求特性のひとつとされています。

パーフロロゴム Oリング ブレイザーネクストは、耐F2性にも大変優れています。

ブレイザーネクスト Oリングは、HFの発生がほとんどなく、放出ガス総量についても少なくなっています。

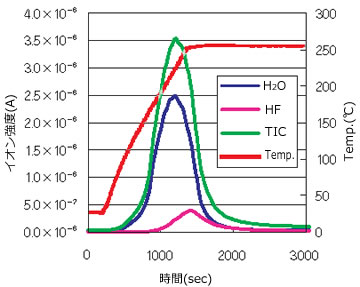

| ブレイザーネクスト-アウトガス分析結果 | 競合品A-アウトガス分析結果 |

|---|---|

|

|

【試験条件】250℃×30min,昇温速度10℃/min,真空度:10-5Pa

*TIC:トータルイオンクロマト,水換算した場合の総アウトガス量

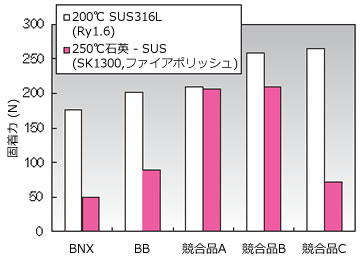

一般に、ゴム材料は金属などと固着しやすく、摺動部の正常動作阻害、メンテナンス不具合等の問題が生じる場合があります。

この問題は、パーフロロゴム(FFKM)Oリングにおいても同様に生じ、特にパーフロロゴム(FFKM)Oリングは、高真空、高温にさらされる機会が多く、固着は顕著な問題となるため、非固着性は重要な要求特性と言えます。

ブレイザーネクスト Oリングは、従来のパーフロロゴム(FFKM)Oリングと比較して固着力が小さく、固着の問題は低減できると期待できます。

固着試験結果

*BNX : ブレイザーネクスト

*BB : ブレイザーブラック

【試験条件】

・温度200℃/250℃,時間22hr

・圧縮率25%

・被着体 : SUS316L/石英

・試験体φ3.53mm×ID24.99mm

(AS568-214 Oリング)

加熱後室温まで冷却して引張試験実施

パーフロロゴム Oリング ブレイザーネクストの一般特性を示します。

| 項目 | ブレイザーネクスト |

|---|---|

| 色調 | 黒 |

| 硬さ(Duro A) | 76 |

| 引張強さ(MPa) | 11.1 |

| 伸び(%) | 138 |

| 100 %伸び時引張強さ(MPa) | 8.3 |

ブレイザーOリング-Aは、耐薬品性にすぐれ、その他のフッ素ゴムでは使用不可能なアミンなどの極性溶剤や有機酸などの薬液にも耐性を発揮します。

また、金属溶出の少なく、耐薬品性、純粋性の両方が求められる用途に適したOリングです。

●耐熱目安 : 210℃ ●標準硬度(Duro A) : 75

●耐薬品性に優れ、ほとんど全ての薬品に対して使用可能です。

●薬液に対する金属溶出がほとんどありません。

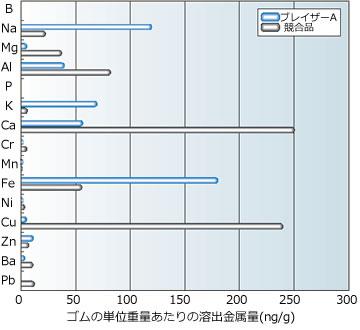

パーフロロゴム Oリング ブレイザーAは、配合物に金属を含まないため、競合品と比較して金属イオンの溶出が非常に少ない結果となっています。

溶出金属測定結果

【試験条件】

・前洗浄 : なし

・溶出

試料 : Oリング AS568-214

(W3.53mm×ID25mm)

薬液 : 3.6%塩酸 100g

温度×時間 : 25℃×20時間

・分析方法 : ICP-MS

パーフロ Oリング-PFWは、耐プラズマ性に優れ、半導体製造のドライエッチング装置などで使用されています。

●耐熱目安 : 200℃ ●標準硬度(Duro A) : 70

●プラスマ暴露時の重量減少が少なく、耐プラズマ性に優れています。

パーフロロエラストマー(FFKM)Oリングは過酷なプラズマ環境下に曝露されても変化が少ない耐プラズマ性に優れたOリングですが非常に高価格となっています。また汎用フッ素ゴム(FKM)は低価格ですが、短時間のプラズマ曝露で重量減少やクラック,パーティクルなどが生じ性能が劣ります。

性能と価格のバランスからパーフロロエラストマー(FFKM)Oリングと汎用フッ素ゴム(FKM)Oリングの中間的ポジションの製品である高機能フッ素ゴム(FKM)がありますが、ブレイザーOリング-FCとブレイザーOリング-FEは、独自のブレンド技術によって、プラズマによるOリングの重量減少やクラック発生を抑えることで寿命延長を図り、従来の高機能フッ素ゴム(高機能FKM)Oリングよりも耐プラズマ性を向上させ、低コスト化を実現した特殊フッ素ゴム(特殊FKM)Oリングです。

ブレイザーOリング-FCは、半導体,液晶製造装置のうちプラズマCVD装置向けの特殊フッ素ゴム(特殊FKM)Oリングです。

F系,Cl系のプラズマに対し高い耐性を発揮します。

●耐熱目安 : 200℃ ●標準硬度(Duro A) : 60 ●非固着性に優れるため可動部でも好適使用できます。 ●低含有金属なのでパーティクルの問題が低減できます。 ●用途 : プラズマCVD装置のシール

ブレイザーOリング-FEは、半導体,液晶製造装置のうちプラズマエッチング装置向けの特殊フッ素ゴム(特殊FKM)Oリングです。

O2系のプラズマに対し高い耐性を発揮します。

●耐熱目安 : 200℃ ●標準硬度(Duro A) : 60 ●非固着性に優れるため可動部でも好適使用できます。 ●低含有金属なのでパーティクルの問題が低減できます。 ●用途 : プラズマエッチング装置のシール

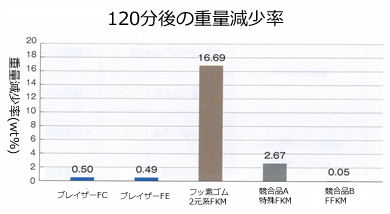

ブレイザーOリング-FCとブレイザーOリングFEはプラズマ曝露試験から重量減少率は汎用FKMと比較すると約1/30、競合品A(高機能FKM)と比較すると約1/5程度に抑えられており、フッ素ゴム(FKM)Oリングとしてはプラズマに対して耐性が高いことを示しています。

競合品Bは、耐プラズマ性がさらに優れていますが、パーフロロエラストマー(FFKM)Oリングであるため価格が高いことが難点です。

【試験条件】

・装置:表面波プラズマエッチング装置

・試料:太さφ3.53mm×30mm紐状

・ガス種:O2(2000sccm)+CF4(40sccm)

・圧力:133Pa

・出力:2000W

・ステージ冷却水設定温度:30℃

・曝露時間:120分

外観観察

| 製品名称 | ブレイザーFC | ブレイザーFE | フッ素ゴム(2元系FKM) | 競合品B(FFKM) |

|---|---|---|---|---|

| クラック 発生時間(分) |

40 | クラックなし | 20 | 40 |

| 曝露前 |  |

|

|

|

| 20分後 |  |

|

|

|

| 40分後 |  |

|

|

|

| 60分後 |  |

|

|

|

| 120分後 |  |

|

|

|

【試験条件】

・装置:表面波プラズマエッチング装置

・試料:Oリング 太さ3.53mm 内径25.00mm

・ガス種:O2(2000sccm)+CF4(40sccm)

・圧力:133Pa

・出力:2000W

・ステージ冷却水設定温度:30℃

・曝露時間:2.0hr

・伸ばし率:5%

・20分まで5分間隔、以後10分間隔で120分まで

(注意)この一覧表は、あくまで目安としての参考ですので保証するものではありません。

たとえ、記号がAであっても実際のご使用は、試験片などによる実用試験でご確認の上ご使用ください。

様々な資料を参考にしていますが、パッキンランド内のそれぞれの適合表は、互いに整合性は考慮していません。大まかに材質を分類しているため、流体によっては違う(逆の)適合性を示している場合もあります。必ず実際に使用するゴム材料で実用試験によって適合性を確認して下さい。

A : 外観上の変化はほとんどありません。厳しい圧力や温度条件下では、多少の物理的特性の低下が予想されます。

B : 物理的特性の低下が著しくなり動的用途での使用はできません。

C : 物理的特性の低下が激しく動的用途には推奨しません。短期間の静的用途に使用できる場合もあります。

D : 使用できません。

| 薬品 | 温度 (℃) |

ニチアス高機能エラストマー | 汎用ゴム材質 | |||||||||||

| ブレイザー | ピ ュ ア ラ バ | |

F K M ・ 3 元 系 |

F K M ・ 2 元 系 |

V M Q |

E P D M |

C R |

N B R |

|||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ネ ク ス ト |

S 2 |

A | F C |

F E |

||||||||||

| 酸 | 塩酸37% | 25 | A | A | A | A | A | A | A | A | C | A | C | C |

| 塩酸37% | 80 | A | A | A | A | A | A | A | C | D | C | D | D | |

| 硫酸98% | 25 | A | A | A | A | A | A | A | A | D | C | D | D | |

| 硫酸98% | 80 | A | A | A | A | A | A | A | D | D | D | D | D | |

| 発煙硫酸 | 25 | A | A | A | B | B | A | B | C | D | D | D | D | |

| 硝酸60% | 25 | A | A | A | A | A | A | A | A | D | D | D | D | |

| 硝酸60% | 80 | A | A | A | A | A | B | A | D | D | D | D | D | |

| フッ酸50% | 25 | A | A | A | A | A | A | A | A | D | D | D | D | |

| 氷酢酸 | 25 | A | A | A | D | D | D | D | D | B | C | D | D | |

| 無水酢酸 | 25 | A | A | A | D | D | D | D | D | C | A | D | D | |

| リン酸 | 25 | A | A | A | A | A | A | A | A | C | A | D | D | |

| リン酸 | 80 | A | A | A | A | A | A | A | A | D | A | D | D | |

| 蟻酸 | 25 | A | A | A | A | A | A | A | C | C | C | B | C | |

| 王水 | 25 | A | A | A | A | A | A | A | B | D | D | D | D | |

| アルカリ | 水酸化ナトリウム50% | 25 | A | A | A | A | A | A | A | A | - | A | - | - |

| 水酸化ナトリウム50% | 80 | A | A | A | A | A | A | A | D | D | A | - | D | |

| 次亜塩素酸ナトリウム10% | 25 | A | A | A | A | A | A | A | A | D | A | D | D | |

| アンモニア水28% | 25 | A | A | A | B | B | B | B | D | A | A | D | A | |

| フッ化アンモニウム | 25 | A | A | A | A | A | A | A | A | - | A | - | - | |

| アルコール | メタノール | 25 | A | A | A | A | A | A | A | D | A | A | A | A |

| エタノール | 25 | A | A | A | A | A | A | A | A | A | A | A | A | |

| イソプロビルアルコール | 25 | A | A | A | A | A | A | A | A | B | A | B | B | |

| アミン | n-メチル-2-ピロリドン | 25 | A | A | A | D | D | D | D | D | - | A | - | - |

| エチレンジアミン | 25 | A | A | A | D | D | D | D | D | B | A | B | B | |

| アルデヒド・ フラン |

テトラヒドロフラン | 25 | A | A | A | D | D | D | D | D | D | C | D | D |

| アセトアルデヒド | 25 | A | A | A | D | D | D | D | D | D | A | D | D | |

| フルフラール | 25 | A | A | A | B | B | B | B | D | D | A | D | D | |

| ケトン・ エステル・ エーテル |

アセトン | 25 | A | A | A | D | D | D | D | D | C | D | D | D |

| メチルエチルケトン | 25 | A | A | A | D | D | D | D | D | D | D | D | D | |

| メチルイソブチルケトン | 25 | A | A | A | D | D | D | D | D | D | D | D | D | |

| 酢酸ブチル | 25 | A | A | A | D | D | D | D | D | D | D | D | D | |

| 乳酸エチル | 25 | A | A | A | D | D | D | D | D | D | D | D | D | |

| シクロヘキサノン | 25 | A | A | A | D | D | D | D | D | D | D | D | D | |

| プロピレングリコール モノメチルエーテル |

25 | A | A | A | D | D | D | D | D | - | D | - | - | |

| プロビレングリコール モノメチルエーテル アセテート |

25 | A | A | A | D | D | D | D | D | - | D | - | - | |

| 炭化水素 | シクロヘキサン | 25 | A | A | A | A | A | A | A | A | D | D | D | B |

| イソオクタン | 25 | A | A | A | A | A | A | A | A | D | D | D | A | |

| ベンゼン | 25 | A | A | A | A | A | A | A | C | D | D | D | D | |

| トルエン | 25 | A | A | A | A | A | A | A | C | D | D | D | D | |

| 塩素系溶媒 | クロロホルム | 25 | A | A | A | B | B | A | B | B | D | D | D | D |

| 四塩化炭素 | 25 | - | - | B | B | B | B | B | A | D | D | D | D | |

| 四塩化ケイ素 | 25 | - | - | B | B | B | B | B | A | D | D | D | D | |

| 塩化メチレン | 25 | A | A | A | B | B | C | B | D | D | D | D | D | |

| トリクロロエチレン | 25 | A | A | A | B | B | B | B | C | D | D | D | D | |

| 水蒸気 | 水蒸気 | 150 | A | A | A | A | A | D | A | B | D | - | D | D |

| その他 半導体関連 薬液 |

ヘキサメチルジシラザン | 25 | A | A | A | A | A | A | A | A | - | - | - | - |

| ピラニア液 | 25 | A | A | A | A | A | A | A | A | - | - | - | - | |

| SC-1 | 25 | A | A | A | A | A | A | A | A | - | - | - | - | |

| SC-2 | 25 | A | A | A | A | A | A | A | A | - | - | - | - | |

| BHF | 25 | A | A | A | A | A | A | A | A | - | - | - | - | |

| DHF | 25 | A | A | A | A | A | A | A | A | - | - | - | - | |